双舱大断面顶管在城市综合管廊中的应用

2022-04-24

运营部

我国的综合管廊建设起步较晚,目前我国综合管廊建设已进入第五个发展阶段,建设地点从新区逐步向老城区转移。相比新区管廊的建设,老城区管廊建设更加复杂,沿线的建筑、管线等设施以及施工过程中的交通疏解方式均会影响管廊建设。

在老城区内建设综合管廊,须对无法改迁的大直径、大断面管线进行处理,通常采用顶管法、盾构法和管幕施工法等暗挖方法。不同方法对已有管线的影响程度不同,其中顶管法在穿越老城区既有建(构)筑物时有较大施工优势。基于南京扬子江大道综合管廊工程,以双舱顶管下穿大直径给水管节点为研究对象,重点研究管廊顶管下穿大直径钢制给水管期间对给水管的影响,以及施工过程中的变形控制方案,为类似工程提供参考。

1 工程概况

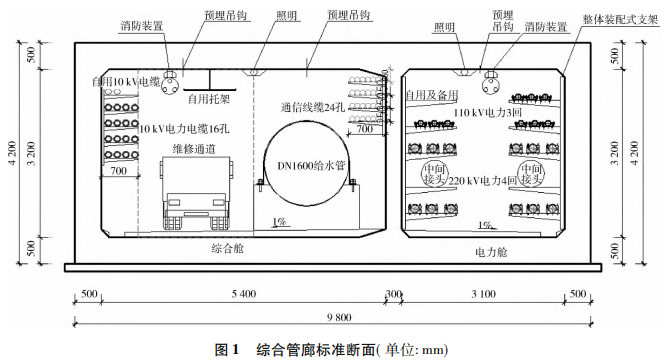

南京扬子江大道综合管廊工程是南京主城区干线管廊环线工程的重要组成部分,本次综合管廊实施范围北起扬子江隧道南出口接地点,南至河西大街,全长约为7 km。管廊采用双舱断面,分为电力舱和综合舱,将其中3回110 kV电力电缆和4回220 kV电力电缆纳入电力舱内;将DN1600给水管、10kV电力电缆和通信线缆纳入综合舱内。断面净尺寸为(3.1m+5.4m)x3.2m,结构尺寸为9.8mx4.2m,综合管廊标准断面如图1所示。

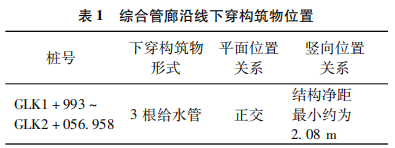

沿线采用顶管下穿法的构筑物主要包含:①桩号GLK1 +993 ~ GLK2 +056.958范围内3根给水干管;②桩号GLK3 +900处220 kV电力管沟;③桩号GLK6 +295处D2000污水主管。

以顶管下穿供水主管作为研究对象,综合管廊沿线下穿构筑物位置如表1所示。

为节约成本,将明挖双舱管廊断面优化为相同尺寸的双舱顶管断面,双舱顶管标准断面如图2所示。依次进行顶进,结构尺寸为6.5 mx4.3 m,管片厚度为0.5m,考虑工作井规模及场地限制等因素,控制双舱顶管水平净距为1.5m。

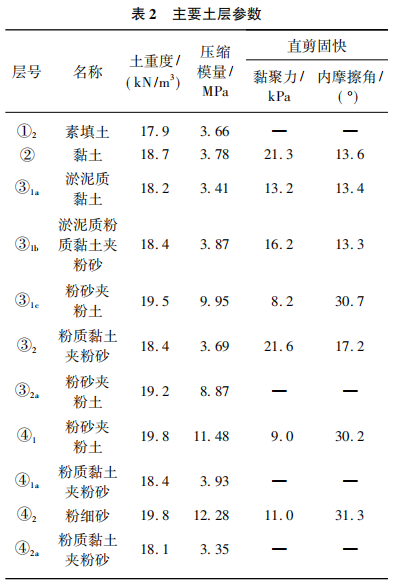

拟建场地位于典型的长江漫滩地貌区域,表层为厚薄不均的人工填土,上部为第四系全新统(Q4)新近沉积的粉质黏土、粉土夹粉砂、淤泥质粉质黏土和淤泥质粉质黏土夹粉土,中部为一般沉积(Q4)的粉砂夹粉质黏土和粉砂,下部为上更新统(Q3)沉积的砾砂层,下覆基岩为白严系浦口组(K2P)粉砂质泥岩。顶管所在范围内均为富水软土地层,压缩模量小且变形敏感,主要土层参数如表2所示。

2 顶管施工引起的变形过程分析

地下工程施工时会对周边土体产生影响,导致地层应力重分布,从而引起地层的变形,如何减少施工过程中对周边土体的影响是地下工程研究的主要问题。

顶管法是较为成熟的一种暗挖工法,施工过程中导致地层应力变化的因素有很多,通过把握主要影响因素,有针对性地进行控制,可有效减少顶管施工过程中的地层变形。根据相关研究成果,顶管施工过程中地层变形的主要影响因素有以下4种。

1)顶管内土方开挖的影响

顶管顶进过程中,需要不断开挖顶管前方土体,将其置换为管片结构,导致地层内部总应力不断减小,从而产生地层变形。

2)顶推力的影响

顶管前进的动力来自顶管后靠背处千斤顶的不断顶推。千斤顶的顶推力直接影响顶管机前方的土压力变化,剩余顶推力小于顶管机前方土压力,可能导致顶管机前方土体坍塌,从而引起沉降;剩余顶推力大于顶管机前方土压力,可能导致顶管机前方土体产生隆起。

3)管节外侧注浆的影响

管节外侧注浆分2种:一种为顶进过程中填充触变泥浆,主要起减少管节与土体之间摩擦并减小顶进阻力的作用;另一种为顶进完成后,采用双液浆或水泥浆替换触变泥浆的注浆,可以减少顶管引起的地层沉降,降低后期渗漏水的风险。

4)顶管机进出洞的影响

进出洞是顶管施工中难度和风险最高的环节,顶管进出洞加固、洞门止水环与降水施工等的质量直接影响顶管进出洞的安全性。本研究主要考虑顶管顶进过程中的影响。

3 数值计算结果与分析

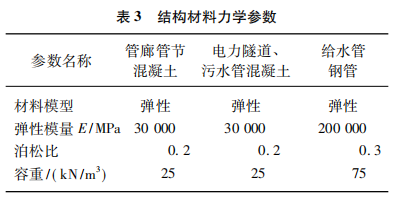

采用专业有限元软件ABAQUS对顶管开挖施工的全过程进行分析。土层、既有构筑物以及综合管廊管节均采用实体单元,结构材料力学参数如表3所示。

顶管施工过程中,顶管结构与周边土体间的相互作用较为复杂,须在工程允许精度内对数值模拟对象进行简化。考虑实际情况与计算精度,本次分析采用的假定有:①小变形假设,就研究对象土体、施工技术水平和施工变形控制等条件而言,顶管开挖施工所引起的既有构筑物变形属于小变形问题;②对于综合管廊和既有构筑物等混凝土结构,将其视作匀质、各向同性材料,根据地质条件描述,将地层假定为成层的各项同性材料;③自重应力是唯的初始地应力,不考虑土体的构造应力;④土体材料采用摩尔-库仑(Mohr-Coulomb)本构模型,混凝土材料采用线弹性本构模型加以描述;⑤计算中忽略地下水的渗透作用以及土的排水固结作用。

3.1 计算模型

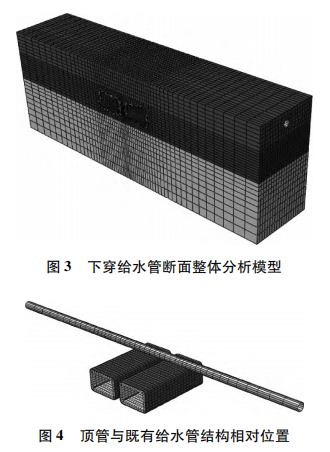

基于已有研究,隧道开挖影响范围按照3~5倍洞径考虑。综合考虑有限元分析中的边界效应问题,将最终模型尺寸确定为94.5 m x 22.5 m x40.0m(长x宽x高),下穿给水管断面整体分析模型如图3所示,顶管与既有给水管结构相对位置如图4所示。

在建立数值模拟边界条件时,对外轮廓的4个侧面横向位移进行约束,底面采取全方向位移约束,上表面为自由面。在有限元分析中,首先进行初始状态的地应力平衡,并对节点的位移与塑性状态进行归零,以确保最终的计算结果为顶管开挖所产生的附加位移。按照实际施工顺序逐步开挖,顶推管节直至施工结束。

隧道的开挖采用“生死单元”实施。顶管管节单元的尺寸设置为1.5m,按照一环管节宽度的进尺顶推。采取在开挖面上施加法向均布荷载的方式模拟顶管机掌子面推力,采用分仓顶进的施工工序,一条线顶推完成后再进行另一条线的顶推。

3.2 计算过程及结果

基于顶管顶进期间对周边环境可能产生的影响分析,本研究考虑3种工况:①正常条件下,顶管施工对给水管变形和地面沉降的影响;②对现有给水管下方2倍水管直径范围内土体进行加固后,顶管施工对给水管变形和地面沉降的影响;③顶管掌子面顶推力增加50%情况下,顶管施工对给水管变形和地面沉降的影响。

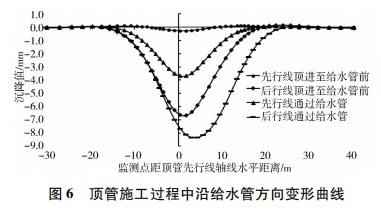

计算中考虑顶管施工过程,分别研究先行、后行两线顶管推进面达到给水管前方以及完全贯通4个阶段的变形情况。

1)正常条件下顶管施工对给水管的影响

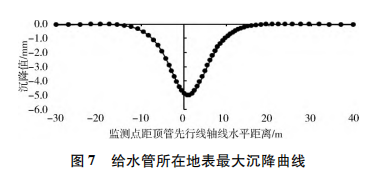

顶管施工过程中给水管竖向位移云图如图5所示,顶管施工过程中沿给水管方向变形曲线如图6所示,给水管所在地表最大沉降曲线如图7所示。

根据计算结果,当顶管机顶进至给水管前方时,在土体卸荷与顶推力共同作用下,上方给水管产生小幅沉降。当顶管机通过后,由于机尾空隙填充不及时,给水管产生进一步沉降,随着顶管施工的进行,沉降逐渐增大,沉降曲线的最低点逐渐向顶管机位置移动,给水管最大沉降值为8.47mm,地表最大沉降约为4.90 mm。

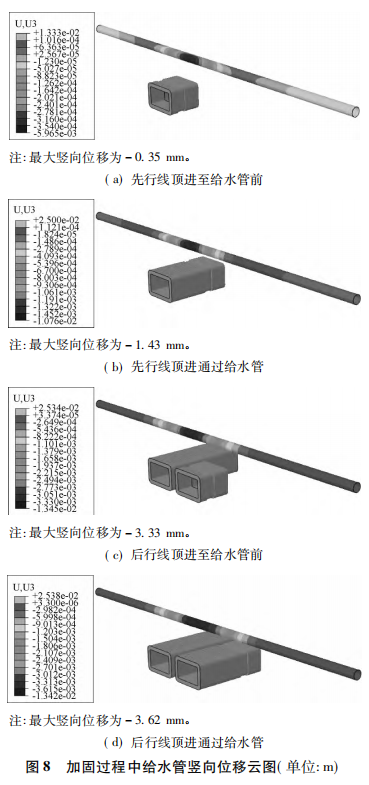

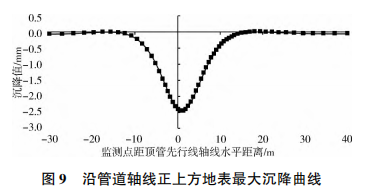

2)加固对给水管的影响

为减少顶管开挖对给水管的影响,对顶管与给水管平面轴线交汇处正下方2倍给水管直径范围进行加固,采用双轴搅拌桩进行地基加固措施。加固过程中给水管竖向位移云图如图8所示,沿管道轴线正上方地表最大沉降曲线如图9所示。给水管最大沉降值为3.62 mm,地表最大沉降约为2.46 mm,与不加固情况相比,给水管沉降显著减少。

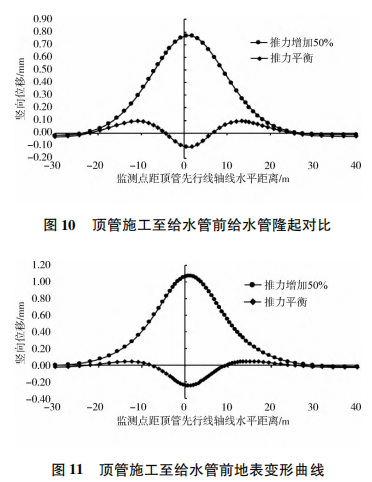

3)顶推力对给水管的影响

顶管顶进过程中,顶力过大可能引起正面土体因挤压而前移以及前方地面隆起的情况产生,推力过小又会影响推进速度,并有可能造成地面沉降甚至塌陷。数值模拟时将掌子面推力增大50%,研究顶推力对给水管变形的影响。推力增大后,在顶管机开挖至给水管之前,给水管变形由沉降变为隆起,地表变形规律与其相同。顶管施工至给水管前给水管隆起对比如图10所示,顶管施工至给水管前地表变形曲线如图11所示。

无加固措施与有加固措施情况下,最大沉降计算结果如表4所示。由表4可知,顶管下穿施工所引起的给水管最大沉降为8.47 mm。

根据数值模拟结果可知,通过设置加固可以有效减少管线和地表的变形,但无论加固与否,管线和地表的变形均在10mm范围内,变形较小;顶推力的增加会导致给水管和地面发生隆起,顶推力对既有管线和前方土体的变形影响较明显。

4施工控制措施

结合顶管施工过程中引起的变形分析和数值计算结果,施工控制可从以下4个方面开展。

1)设定管线保护区

以顶管轴线与既有管道轴线的平面交点为圆心,以顶管结构外轮廓最大尺寸为半径设置管线保护区。进入该区域时,降低顶进速度至1 cm/min,并增加监测频率,设专人对同步注浆流量进行监控,保证其均匀有效。

2)顶进前做好准备工作

沿线资料复查:对顶管穿越路段内地面标高、给水管及其他障碍物信息等重新复核,复核结果作为给水管保护及沉降控制的原始资料。

设备情况复查:顶管机顶进前对全套设备进行复查,确保设备状况良好,可满足连续顶进需要。

布置管线、地面和深层水平位移监测点:沿顶进路线布设管线、地面沉降观测点,并在2条顶管之布置测斜管,并再次确认监测频率、报警值等信息,做好监测准备工作。

现状给水管质量评估:请专业检测单位对现状给水管进行检测,提供完整的现状管线资料和管线质量状况评估报告,作为完成给水管质量状况评估的前置条件。

3)顶进中做好过程控制

控制顶进参数:根据给水管的质量评估报告,在顶管顶进过程中做好参数控制措施,相关参数项目包含顶推力、注浆压力、注浆速度、顶进速度和监测结果等。同时做好衔接,实时掌握顶进穿越期间水管内的流量、压力数值等信息。

监测结果实时跟踪:顶进过程中进行全程监测,准确、及时地了解路面和给水管的沉降情况,并在掘进施工中根据反馈数据及时调整各类施工参数,保证道路和给水管的安全。

风险控制措施:①当监测数据达到预警值时,应立即降低顶进速度,增加监测频率,及时分析原因并采取有效措施,如调整顶进压力、顶进速度以及注浆效率等;②当沉降超过预警值和地面出现大变形时,及时向操作人员汇报并针对现场情况调整监测方案,现场取得准确数据,保证施工的安全与稳定;③根据实际情况及时调整掘进参数,防止超挖和欠挖;④严格控制掘进的纠偏量,尽量减少对正面土体的扰动,尤其是在穿越管线下方掘进时尽量做到少纠偏,以减少对正上方管线的影响。

4)掘进后技术把控

顶进结束后,在始发井和接收井侧3节管节注浆孔内注入双液浆,24h后打开管节上注浆孔,注入水泥浆置换管片外侧触变泥浆,避免触变泥浆泌水后引起地层沉降。

5 施工监测

通过施工控制对本项目双舱顶管进行顶进施工,监测平面布置如图12所示。顶进完成后,部分监测点处管线沉降结果如表5所示。工作井中间部分监测点处地表沉降结果如表6所示。

监测结果表明,3根给水管最大累计竖向位移仅为4.1 mm,地面最大沉降仅为5.1 mm,采用顶力平衡及其他施工控制措施,将给水管和地表沉降控制在10 mm以内,与理论计算结果接近,确保运行中大直径给水管的安全稳定。

6结论

采用数值模拟方法,对南京扬子江大道综合管廊顶管过现状大直径给水管工程进行研究,分析不同条件下顶管对给水管变形的影响,基于施工过程中的控制措施及监测成果,得到以下结论。

(1)对土体加固和顶力控制,均能较好控制已有地下构筑物变形。

(2)采用顶管下穿已有地下构筑物时,无论单次顶进还是2次小净距连续顶进,其变形均可控。

(3)根据监测结果,通过施工过程中的控制措施,可将顶管期间地表和地下构筑物的变形控制在毫米级,并不一定要通过对地层加固等其他方式解决。

(4)本项目施工控制措施切实可行,可为类似工程提供参考。精细化的设计和施工,可减少不必要投入的同时达到预期控制目标。

本文由唐兴装备整理自《现代交通技术》中的《双舱大断面顶管在城市综合管廊中的应用》邢冬冬,敖辉,戴郑新,卢志飞,转载请注明出处,如有侵权请联系删除。

sales@tangxing.cn

400-636-9008