曲线顶管自动测量系统的应用

2022-01-04

运营部

随着国家经济建设的不断发展,各种地下工程建设也是越来越多,深入到各个领域。近年来,顶管施工无论是在施工理论、施工工艺,还是在施工设备方面,都有突飞猛进的发展,且顶管工法因其成本低、环境影响小、地层适应性好的优点在地下工程中的应用越来越广泛。因城市中用地紧张、地下构筑物复杂的特点,始发井越来越少、距离越来越长、设计线路中存在曲线的顶管项目越来越多,这成为城市顶管项目的重点发展方向。

在长距离或曲线地下顶管工程中,及时准确测量前端顶管机的位置和姿态,是确保管道按设计轴线顶进非常关键的技术手段。盾构机与顶管机相比,盾构机在掘进过程中管片不动,测量设备固定在管片上,用于测量的控制点不会变动,而顶管机在掘进过程中会推动管片一起前进,盾构机上使用的自动测量导向方法无法适用顶管机。并且使用国内现有的全站仪进行顶管掘进机自动导向测量的系统,在较长掘进距离和曲线段均会存在前视目标测量条件差、无法通视的问题,采用常规测量方法进行导向测量的测量精度和工程进度难以得到保证,从而影响掘进纠偏工作的进行,而国外优秀的自动导向测量系统价格又比较昂贵,对于项目开展而言性价比不高。因此,为解决这一问题,本文将介绍MTG-L曲线顶管导向系统(以下简称MTG-L系统)的应用。

1系统介绍

1.1系统概述

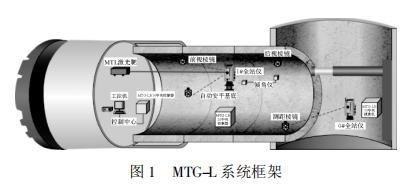

MTG-L系统是专门应用于长距离、曲线顶管施工的自动导向测量系统。系统能够实时、自动测量顶管机姿态及计算顶管机位置,是集测量技术、光电传感器技术、数据通信技术、计算机技术于一体的自动化测量系统。通过 MTG-L系统能实时获得顶管机相对于中心线的偏差及姿态为顶管机严格按照设计路线掘进提供重要的指导信息,保证隧道的准确贯通,系统框架如图 1 所示。

1.2系统原理

1.2.1运行设备

该系统中的主要硬件设备有井口0#全站仪1个后视棱镜、1个测距棱镜、管环内1#全站仪、2个参考棱镜、2个倾角仪、1个激光靶。

目前主流导向系统是以使用徕卡全站仪为主但单一全站仪品牌的使用,容易使导向系统对全站仪的依赖加深,当全站仪出现故障时,会影响系统的正常使用。因此在MTCL系统中兼容了天宝S全站仪,且经过综合测试分析,天宝全站仪可较好地满足系统导向需求。

1.2.2测量原理

MTG-L系统在原有顶管自动测量导向系统的基础上,针对长距离、曲线顶管特性对测量方法进行了优化。系统测量主要分为两个部分:一是全站仪的动态设站定向,二是顶管机姿态测量。

当掘进线路出现曲线段或掘进距离较长时,放置在井口的0#全站仪将无法正确进行测量,因此MTGL系统在管环内增加了一台1#全站仪,在曲线段或长距离时用于进行顶管机的姿态测量。1#全站仪安装在管环内壁上,由于顶管机在掘进过程中管环是随着机头一起向前移动,在管环内无法做控制点,以至于全站仪无法通过常规手段精准定向。因此,本系统采用了通过轨迹内插得出1#全站仪和后视棱镜的坐标,从而实现全站仪的动态设站定向。

顶管机在掘进过程中,完成1#全站仪的设站定向后则可进行顶管机姿态测量。用1#全站仪测量激光靶,根据激光靶数据可以解算出当前顶管机的方位角、转动角和俯仰角,进而解算出顶管机头部和尾部的坐标,最终根据坐标计算出顶管机的当前姿态。

1.2.3系统优势

MTG-L系统的测量工作会在掘进过程中同步进行,不会对掘进机有任何的相互影响。系统最大的优点是特别适合用于长距离曲线掘进,由于所有测量设备全部安装在靠近顶管机120m范围内,因此不会使光线折射对测量和计算顶管机掘进姿态造成影响。

系统约40s即可完成一次姿态测量,快速的姿态测量让掘进有了更优化的控制,其实时的采集数据、分析数据、发出警报信息的功能,使掘进机与设计轴线偏差最优化的结果得到保障。系统在新加坡 Murnane管道项目盾构顶管中应用如图2所示。

2系统应用

项目从 Murnane供水水库到 Marina Sourth和Fort Canning供水水库,需要铺设22km长的2200/1600mm直径管道,增加向该市的供水量,以满足长期用水需求。项目采用明沟、顶管和钻孔隧道等多种方法进行施工以安装饮用水输送钢管。

2.1系统流程

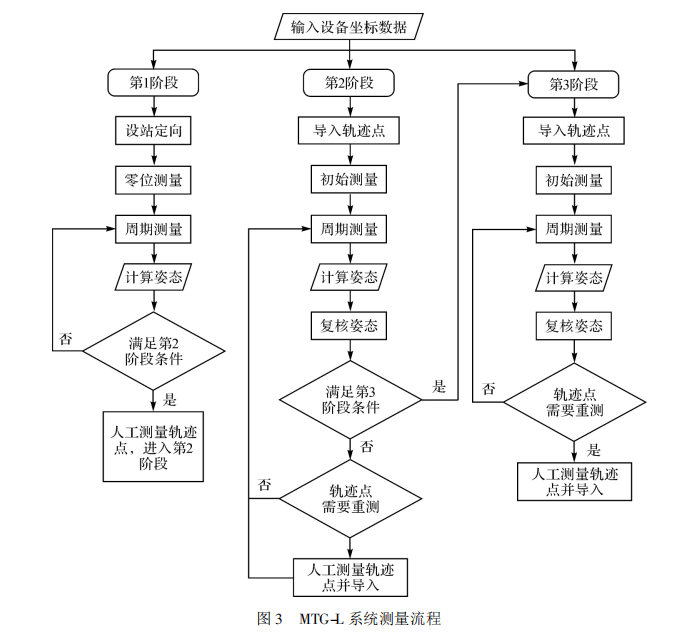

MTG-L系统测量依据不同测量环境条件分为3个测量阶段,测量流程如图3所示。

第1阶段,井口0#全站仪能够与激光靶进行通视,后视与测站不会移动。用0#全站仪进行后视定向测激光靶。当0#全站仪与激光靶不通视时,进入第2阶段。

第2阶段,测站会移动,后视不移动。在井全站仪旁增加后视棱镜,井口增加测距棱镜,隧道内增加1#全站仪、左右参考棱镜及测站倾角仪。此阶段需要测量前80m轨迹点,此时1#全站仪的位置依靠轨迹点确定。当1#全站仪与后视棱镜不通视时,进入第3阶段。

第3阶段,在第2阶段的基础上,把井口的后视棱镜搬至距离测站40m的位置,并增加后视倾角仪,此时后视和1#全站仪的位置依靠轨迹点确定。

2.2应用分析

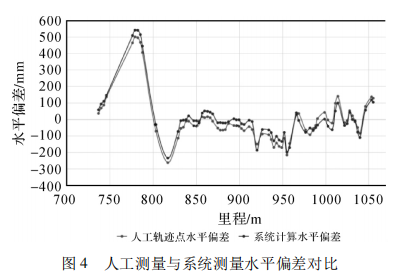

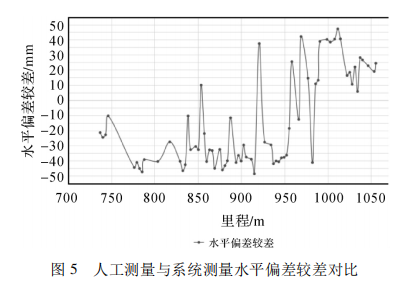

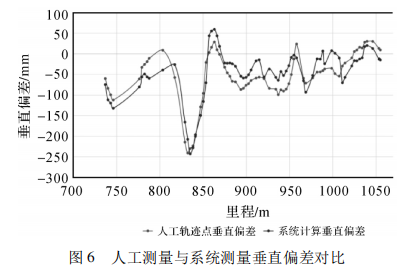

在新加坡的项目中,为了验证系统的精度,对现场人工测量的姿态结果和MTG系统测量的姿态结果进行对比分析。图4是736.8845~1055.3776m里程范围内人工测量轨迹点水平偏差结果与系统测量顶管机水平偏差结果的对比图,由图4分析得到系统测量的水平偏差与人工测量的水平偏差变动趋势一致。图5展示了人工测量水平偏差与系统测量水平偏差的较差情况,两者较差的绝对值基本保持在0~45mm之间,满足±4.5cm的系统理论精度;图6—图7分别是同里程范围内人工测量垂直偏差与系统测量垂直偏差对比结果和两偏差较差对比结果,人工与系统两者的垂直偏差变动趋势一致,且两者较差也在理论精度范围内,这说明系统能够较好地完成掘进工作,达到系统的设计目标。

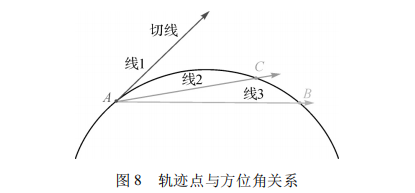

人工测量的轨迹点姿态会作为基础数据,参与系统测量计算顶管机姿态,因此人工轨迹点的测量定程度上会影响系统测量结果的精度,且对曲线段姿态的精度影响最为显著。本文分析的里程段中,从762.7554~1019.0453m为曲线段,如图5和图7所示,人工和系统两者偏差的较差值较大的情况主要出现在曲线段。这是由于在曲线段中,用两个轨迹点连接线作为圆周上的某一弧线段,基于此计算的方位角势必与实际角度存在误差,从而导致系统计算的姿态与实测姿态存在一定范围内的误差。当对圆周弧线段的划分越细,即两个轨迹点之间的距离越小时,方位角的误差越小,系统计算的姿态更接近实际情况。

如图8所示,在圆曲线上选择不同间距的相邻两个轨迹点,假设第1个轨迹点位A,下一个轨迹点B或C,弧线段上A点的实际方位角为切线方向角度,即线1所示方向。当选择B点为轨迹点时,A点的方位角为AB连线方向角度,即线3所示方向;当选择C点为轨迹点时,A点的方位角为AC连线方向角度,即线2所示方向。由图8中可以看出,C点较B点与A点的距离更接近,相较于线3,线2所示方向方位角与线1的更贴近,因此当弧线段的划分越细,即两个轨迹点距离越近,系统计算方位角的误差越小,定向的误差也越小。因此,为提高系统的测量精度,建议现场测量能够缩短轨迹点之间的距离,让系统发挥最大优势。

3结语

由于现代顶管工程的需要,在解决复杂自动化测量问题时,传统方式已经难以实现更高精度、高可靠性的测量。MGL系统在优化长距离、曲线顶管自动导向测量的同时,也保证了自动化测量的精度和可靠性。新加坡项目的实际应用效果达预期估计,能够指导现场进行有序推进。未来随着研究和应用的不断深入,相信MIGL系统会更加成熟,能够成为测量精度更高、环境适应能力更强、工作性能更稳定、成本与维护修理费用更低、技术服务更及时的产品。

本文摘自《测绘通报》中的《曲线顶管自动测量系统的应用》姜留涛,汪慧琴,胡倩,如有侵权请联系删除。

sales@tangxing.cn

400-636-9008